每天辛苦追料,卻換來積壓庫存的窘境

安全庫存的備料誤區

文:楊于嫺 2020-12-21

發布時間: 2020-12-18 10:03:00

老闆最討厭產線因為缺料造成停機,所以生管、物控和採購,把追料當作每天或每週的例行公事之一。和廠商追料,常遇到棘手的困難,但常發生料件追到手,卻發現買了太多零件,造成庫存量太高、資金積壓太高,或買到不是生產要的零件等等問題,變成吃力不討好的工作。要如何從根本解決這些問題,達到事半功倍的效果呢?

產線最怕缺料停工,99.9%的料件都大費周章的準備好了,但是只要缺1個零件,就會發生停機待料,等於產線停擺、人員和設備都在空耗、產能等於零。老闆發現這種情況,一定覺得今天工廠就像沒開門,但卻要付出廠房、人力及設備等等成本,因而大發雷霆。

缺料是可以被預防的停工原因之一,所以生管、物控和採購,常常把追料當作每天或每週的例行公事之一。

每天跟廠商追料、盯進度、催交期的,甘苦就不多說了。追到料後,又被主管說,滿倉庫的零件,都不是生產需要用的。而且還被怪罪,庫存的料件讓公司存貨高漲,那才是滿腹委屈。那到底備料要怎麼做,才能合乎真正的需求呢?

還不了解什麼是安全庫存量的讀者,歡迎先觀看影片介紹,了解安全庫存量的概念。

安全庫存原則下的備料誤區

明明都是依照安全庫存的備料計劃,為什麼每次都會造成庫存積壓太高呢?庫存量積壓太高,又會造成什麼問題呢?

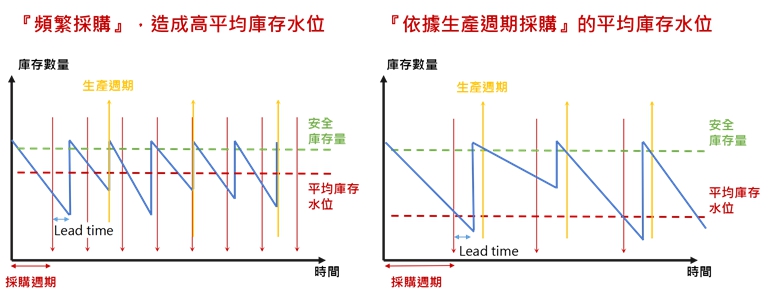

1.在安全庫存設置下,頻繁的採購頻率(週期),會造成高平均庫存水位

例如安全庫存量設為 1000,每天平均消耗量為 100個,採購Lead Time 為 3 天。若採購週期為每天檢查不足數量採購一次,則第0天為安全庫存數1000,第1天已消耗100,故採購100;第2天消耗100,再補採購 100;第3天再消耗100,再補採購100,但第1天採購的已到貨,所以第3天時,庫存為 1000(期初)-300(3天消耗)+100(第1天採購到貨)=800,後續每天都會保持在庫存 800的水位。

若改為每 3 天採購一次,第3天才會採購300,第 6天的庫存為 1000-600(6天消耗)+300(第3天採購補不足安庫數) = 700;從此每3 天會補齊到 700,庫存水位波動在 500~700 間波動(平均約 600)。

從上述數字推衍來看,我們可得知頻繁的採購週期,會讓平均庫存水準更貼近安全庫存值,會一直保留更高的庫存水準。

2.用錯物料類型,導致金流凍結

一般安全庫存的設置為共用料且生產中異常損失較大的材料。但若將安全庫存量的策略使用在關鍵零組件上,則將造成高存貨的成本堆積。

我們從許多企業案例看到,將安全庫存策略套用在關鍵零組件上時,通常會承擔較高的庫存水位,導致材料存貨週轉率低的資金嚴重積壓現象,有些客戶「賺來的錢都堆在材料存貨上了」。

3.不即時的數量預測計畫,造成呆料堆積

很多企業將安全庫存量計算參考,是以過去前三個月的平均耗用量,作為後面一個月存貨準備量,來當作一些難以預測材料的備貨使用。這可能會造成,過去的耗用不代表未來的需求,用落後指標計算出來的數字,常常無法滿足或即時連動到市場百變的需求狀況,最後導致缺料、或是呆滯料的發生。

4.L/T越長,存貨越高,庫存量越高

料件採購的L/T越長,為了避免L/T的缺料風險,所以往往備更多的安全庫存量,最後造成庫存過度堆積。

《同場加映:交貨週期L/T愈拉愈長,為什麼還是無法準時交貨》

安全庫存的正確概念整理

1.安全庫存的原始目的在於:「降低供需不確定性,導致的缺貨風險,所以維持的額外庫存數量」。所以設置安全庫存的,主要是為了解決「生產線異常,或供需異常的突發狀況」。若供應、生產體系愈穩定,則所需的安全庫存量愈低。所以典型的即時生產JIT(Just-In-Time)型態,就是安全庫存=0 的極致體現。

但是在電子產品市場快速變動的情況下,要達到這個境界是有難度的,因此常常會採用動態緩衝庫存的方式進行管理,利用動態預測定出安全庫存水位,連動到存貨與供應鏈管理,建立備料政策與料件追蹤機制,最終達到生產不缺料以及訂單準時達交的目標,碩陽電機就是其中一個很好的案例,有興趣的讀者可以下載碩陽電機完整案例解析,了解實際如何實際利用動態緩衝庫存,解決企業備料問題。

2.安全庫存採購策略,應儘量應用在「價值低、容易損耗」的物料,不適合用在昂貴的關鍵零組件上。因單價高的關鍵零件採購計劃,應該要有真實的需求來源,或是採取策略性備料的方式,來作存貨控管。以避免高額的資金被卡住,讓公司現金流無法靈活應用。

3.安全庫存數量的設置,常基於採購時的最低採購量MOQ (Minimum Order Quantity),或是觀察一定時間,企業流程內的突發變異需求(如異常損耗、保管損失等),加上採購Lead Time 等因子來作評量,讓企業面對偶爾性的異常狀況時,能夠保持穩定生產運行的能力。

4.承上,如果不是解決異常突發時的風險控管因素,而準備的安全庫存量,其它額外的數量,都應該來自正式的需求管道。例如:銷售預測、獨立需求、策略備料請購等等,因正常的需求,應該都來自企業內部各式的評量指標,可確認與實際外部需求的快速連動。

未來使用安全庫存概念進行備料時,可以用這些原則協助思考,可以讓辛苦找料、追料,好不容易買到的料件,更符合實際需求喔!

鄭書豪

長期專注在 ERP 應用領域,對各大型企業經營、生產製造有十分豐富的經驗。實施案例從電子產業、汽機車產業、太陽能產業以及資訊服務產業,均有深層規劃的成功客戶案例。

學了10年的工業工程專業,從清大研究所畢業,本著工工人的特質:作企業/工廠的醫生,也樂於為產業貢獻一己之所知所學。

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴