自動化是什麼?製造業執行自動化的5大關鍵

文:吳欣珊

發布時間: 2022-10-12 13:57:00

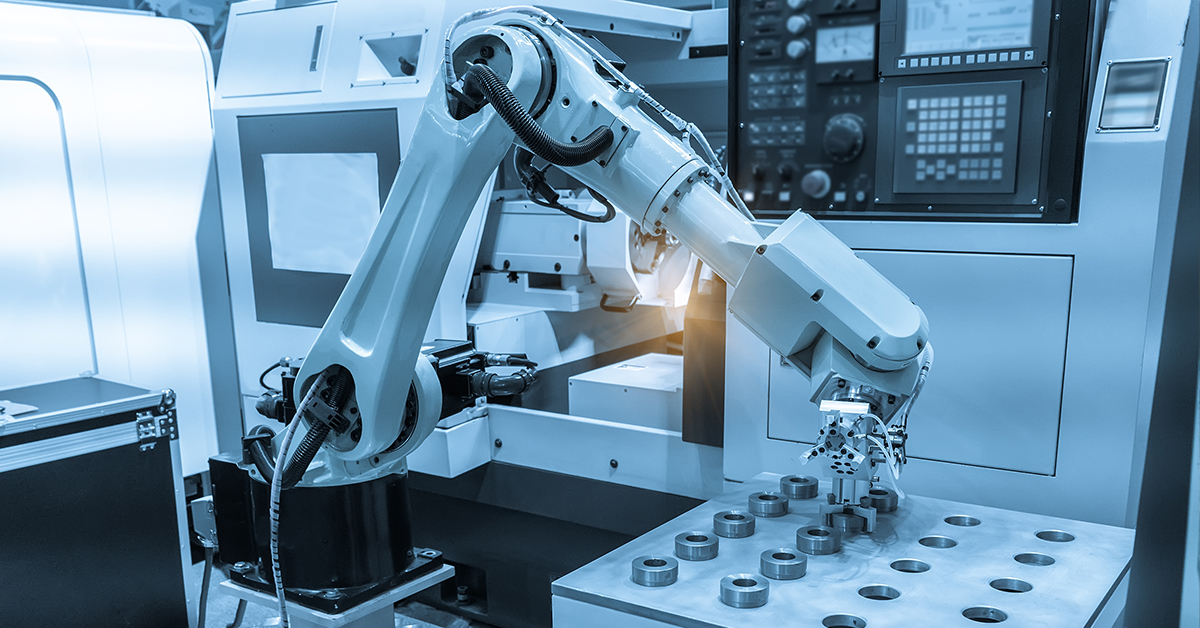

現今自動化技術早已應用在各行各業,從工業應用的飛機自動駕駛系統、船隻的自動定位系統,到一般常見的辦公系統如門禁系統、電腦輔助設計CAD等,都是運用自動化技術的結果,在科技進步的過程中,自動化已佔據一席之地,且逐步朝向智能製造邁進。

目錄(點擊可直達段落)

什麼是自動化?

自動化主要為使用各種控制系統的操作設備,廣義定義為不需借助人力親自操作機器或設備,利用動物以外的裝置元件或能源,來達成人類期盼執行的工作。狹義定義則是以生化、機電、電腦、通訊、水力、蒸氣等科學知識與應用工具,進行設計代替人力、減輕人力或簡化人工作程序的機構機制。相對人工概念而言,指無人參與的情況下,利用控制裝置使被控物或過程自動按預定規律進行,也可稱為自動化。

自動化的3種優勢

自動化技術的研發,除了讓機械貨運具操作者可以獲得休息外,也能大幅減輕製造生產時的人力作業,強化企業整體競爭能力。在社會面臨少子化的狀況下,導入自動化技術成了必需的選擇,自動化主要有以下優勢:

提高現場作業效率並節省勞動力

自動控制技術的研究有利於將人類從複雜、危險、繁瑣的勞動環境中解放出來,藉由設備大大提高現場作業控制效率,並能以最低的勞動力執行作業,將人力運用在必要的步驟或需思考的環節作業上。

節約能源與材料

以室內溫度調節為例,自動化目的把室內溫度維持在一定值,若有開窗等因素影響,透過閥門調節讓溫度保持恆定,恆溫熱水器的自動化同理,即便外界溫度干擾,也能藉由閥門調節控制熱水維持定值,藉此達到節省材料的目的。

改善產品品質、準確度與精度控制

自動化實行前,不論是製造的參數、飛機的自動飛行系統、船舶自動導航等,從簡單到複雜的系統,透過組合各種不同技術如機械、液壓、氣動、電子等,進行數據設定進而實行自動化,讓自動計算符合實際所需,達到所想的準確度與精度進而操控設備或器械。

自動化對製造業的5大關鍵

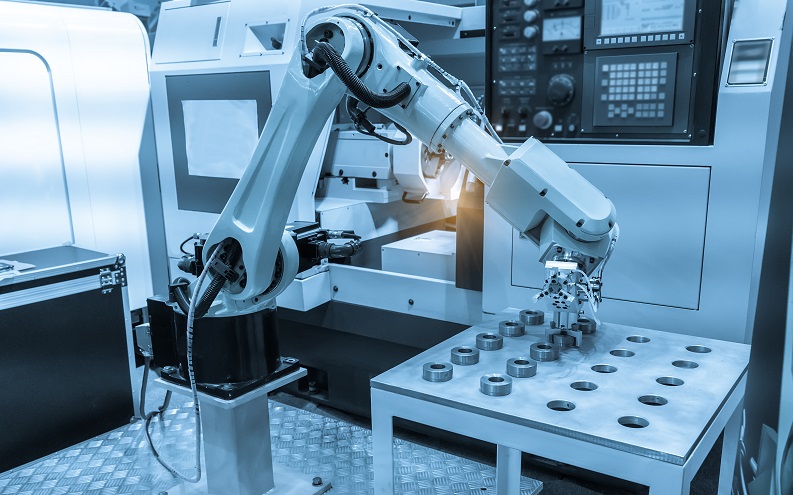

在自動化發明前,製造業本身也需要大量人力操作機器進行生產,產線運作以往多數仰賴人工進行,在現今缺人的環境下,生產線設備的自動化也勢在必行,而產線自動化對製造業主要有以下優勢:

較少的勞動成本

自動化設備可以操作並減少人力操控機台的勞動成本,將珍貴的人力資源作用在更加複雜的決策,進行產值更高的工作,提高多方作業速度,提升生產效率。

產品成本較低

在自動化設備運作的前提下,作業時間與使用材料數量皆一致,自動化可協助材料數量控管,與整體生產作業時間掌控,以便計算採購數量與生產排程,控制預算與時間。

較高的生產率

自動化設備的操控下,生產時間與步驟有高一致性,且對於各站生產時間嚴格計算,產品或零件在各加工位置的停留時間相同或以倍數呈現,緊湊時間所產出的速度較快,在製品數量較少,故產能也高。

製造產品時間最短

相對一般有人工作業的生產線,自動化生產線從開始生產製造直到成品完工之間所需時間最短,且生產時間固定,方便管理者估算現場實際作業時間與產能。

工廠佔地面積較少

自動化生產線大多皆為機電一體化,當規劃產線運作與配置時,除了機電配置外,原先預留給人員的空間可以吊至天花板或生產線上的機械手臂取代,所需空間較小,較不佔廠房空間。

延伸閱讀:如何自動化?工廠自動化完整解決方案

自動化與智慧製造的差異

智慧製造是近年數位化趨勢開始後所開始的重要議題,由企業內部開始數位化進程(數位化→數位優化→數位轉型),同步轉移至生產現場,搭配智能感測現場蒐集數據後,企業因應數據執行對策。自動化是智慧製造的必須前提,而智慧製造是自動化與AI人工智慧的結合運作,兩者對於製造業都是重要的進化,但成長性卻是不同層級。

自動化:

無人參與的情況下,利用控制裝置使被控物或過程自動按預定規律進行,例如運用程式設定讓機器遵循設定參數運作執行不間斷生產,當所有設備都進行設定後,各司其職進行站點與站點間的流線運作,達成產線自動化無人生產。

智慧製造:

在高度自動化的生產過程中,裝置在設備上的感測器執行蒐集並處理即時數據,透過數據例如關鍵績效指標、整體設備效率的呈現了解實際生產狀況,運用AI人工智慧與機器學習能力,建立模型並預測設備生產過程與結果,自動執行異常偵測,預防生產現場異常狀況發生。

延伸閱讀:何謂智慧製造?實施工業4.0的關鍵

AI的突變式發展,除了改變人類在工作時的思考與方式,也直接影響到工作面貌,對於傳統的製造業而言,進行數位化進程的流程,也需要AI的助力。AI在數位世界內的合適基礎上,取代原先的製造業的繁瑣工作,藉由自動化或優化生產流程,減少錯誤並進行系統的監控與維護、預防警示、數據蒐集分析,並幫助人力決策判斷,預測市場需求,幫助企業讓自動化加速到智慧製造的進程,使AI與人類協作工作的同時,釋放人力與產值,推動產業的數位轉型。

免費資料下載:未來企業新趨勢《數智驅動》白皮書

如何施行自動化,自動化流程介紹

製造業施行自動化,需分兩個面向處理:企業資源規劃與生產程序規劃。

企業資源規劃

針對企業內部所有資源的整合與數位化,進行管理自動化,例如遙控與感測技術結合電腦網路技術的IoT性能,運用最少人力掌握即時數據,監控產線細節與設備管理,分析數據並進行不同單位的自動化管理,從設計、試產、物料入庫、生產加工、良率、出貨、經營管理、售後等,藉由自動化將各單位數據統整,協助企業整合管理。

生產程序規劃

現場執行者管控整體生產作業流程,自動化協助整體生產製造與加工作業的流暢執行,藉由數據蒐集分析可能問題癥結點,並預測未來可能產能,提高現場生產效益。從原料進入生產現場開始,經由加工、運送、檢驗、包裝等一系列產線作業,生產現場流程規劃可分以下幾個步驟:

整體生產時間

依據訂單與客戶需求數量,計算出完成訂單數量所需生產時間,確定產品在完成時間內製造出確切數量,評估自動化後的固定時間內產出數量誤差值在一定範圍下。

站點作業時間

各加工或生產製造站點的作業時間計算,需取得站點作業時間一致或平衡,避免站點半成品或在製品堆積情形發生,影響最終產能。

感測器設置

除了產線自動化外,計算自動化後的生產線產能並推估實際作業時間,感測器的設置紀錄可協助上述問題數據化,讓現場管理者了解實際生產狀態。

生產線平面設置

自動化設備可依工程順序排序,因多數站點無須人力操作機械,以U字型生產線設置,減少生產線作業範圍,人員主力用於產線入口與出口的入料與接手成品。

燈號配置

即便產線自動化,也需設置讓現場管理者或操作人員能目視確認的燈號設置,協助傳達自動化生產線上的作業異常。

人員配置

確認現有自動化產線的範圍、產線出入口、必須設置人員控制操作的站點,計算規劃人力進行站點配置,維持自動化產線產能。

進行自動化的挑戰

在進行自動化之前,需評估企業整體作業的電腦技術、自動化設備、感應技術、機器人等系統整合應用,與數據串聯能力,其目的在於降低生產製造過程中的人力需求,與提高最終產線的整體良率與產能,最重要的部分是企業內部思維進行轉變,與內部單位的溝通整合。

企業內部自動化

企業內部需要的是各單位整體資料庫與數據串聯,進行流程自動化,協助企業營運作業流暢。例如客戶訂單整理、物料清單整合、出貨管理清單、管理與報表自動產出等,資料進行串連時,除了以BPM系統協助控管生產流程、同時與ERP系統整合,數位化所有資料與資訊,整體流程透明化,協助管理層運用數據找出問題癥結並處理,讓企業內部使用同樣語言溝通,加速整體作業效率。

產線整體自動化

除了產線設備的更換,評估新的自動化產線運作機制與舊有生產模式的成本比對,人力需求評估、整體產線規劃,成本估算;導入感測器,將以往傳統經驗轉化為數據呈現,依照數據並分析,即時調整生產作業流程,使產線通順,產能提升。

未來企業除了內部系統及產線的自動化外,AI的協作將成為企業高度自動化的運作助力,生成式AI所帶來的創新變革,加速企業的服務創新能量,例如蒐集數據預測維修、推算供應鏈體系的預估及庫存物料管控、達成智慧製造等,與人類偕同達成任務,讓人力能更有效率的執行其他高價值的工作,提升企業競爭力。

資料免費下載:未來企業新趨勢《數智驅動》白皮書

進行自動化後的實質效益

因應少子化、經驗無法傳承與少量多樣變化的大環境趨勢,未來進行數位轉型與智慧製造是各企業的必續轉變,自動化搭配感測器收集數據,則是進入智慧工廠,轉變為智慧製造前的必須作為。而進行自動化後的主要實質效益有以下3點:

生產現場透明化建構

結合IT與OT,達到現場自動化與數據蒐集,背後需要強大的作業系統協助執行數據整合與連動,MES系統協助往上集成APS、ERP、PDM,向下透過MDC系統獲得設備監控數據與狀態,再依據現場運轉狀態分配通知物料配送及送貨等運輸事宜,跨系統的串接讓整體生產作業流程與資訊透明化,藉由數據達到生產現場精確管控。

提高設備配置作業速度

連動監控設備,提前得知設備運行狀態,透過數據確認提早警示設備維護;品管作業的品質檢驗資訊,藉由安裝MES客戶端,即時發送資料至各現場站點作業人員知曉,免去現場人員反覆來回確認,降低現場作業浪費。

生產工序與派工管理提升

生產現場的每道工序與流程作業都是環環相扣的,如何在開完工單後,讓所有作業都被執行到不遺漏,減少誤差的製造產品,是加強生產管理效率的重點。工單在移轉到MES系統後,根據設備負荷狀況與加工需求,將需求任務與人員配置至機台,依據生產資源調整;上下站點也透過MES系統防控,避免漏製、錯製、遺漏站點等狀況發生,主動預防並提升品質管理,協助整體生產流暢。

未來數據管理將成為製造業的常態,在產線自動化後,更要提升數據驅動的營運性能,協助生產管控、減少浪費,企業需改變原有治理思維,讓數位化管理協助整體作業營運,提升未來企業生存競爭力。

延伸閱讀:智能+製造,數位化管理的數智工廠

製造業執行自動化的成功案例

伯鑫工具創立於一九八四年,秉持追求精良技術的執著,專注於素有「工具王」之稱的活動板手製造,產品類型超過一百五十種,取得的專利超過三百項,研發與創新能量豐盈,屢次榮獲iF、reddot、G-mark等設計獎項與台灣精品獎的肯定。

但手工具製造被視為典型的傳統金屬加工產業,具有勞力密集特性,原先運作模式為事後使用紙本報工,於生產後半天至一天才將資訊輸入系統,現場生產的物件即時狀況與流向無法掌握。若有突發狀況或製程需要,在線外製程上更難清楚追蹤相關資訊,現場必須額外分派人力支援,生產進度無法完全掌握,難以答覆客戶交期,影響後續訂單出貨。

為了轉型朝向技術密集,因此需要自動化與智慧化的助力。而導入MES等系統聯動自動化後,協助伯鑫有了以下卓越的改變:

1.製造資訊的連結紀錄

導入MES藉由數據分析可對生產進行優化,針對加工良率問題,從源頭設備進行數據採集,以便做到異常發生前的預防,舊產線建置數據收集與工時紀錄,後續做到基礎整合,收集設備數量與狀態,再將檢測機的設備整合,最終導入品管系統中,過程收集的生產資訊都能透過看板呈現即時數據,現場能隨時應對異常狀況。

2.現場可視化管理

現場小平板能於線上做資訊曝光,大平板電視可以看到各線即時生產效率,現場可以即時知道生產效率變化並做出因應,無須到現場,可從看板或電腦得知產線開線狀況,機台設備的異常情況等,生產做到即時監控與管理可視化。

3.自動化產線的參數載入

進站時系統連結設備,設定工單讓設備載入產品生產資訊,自動載入加工參數,節省原先需人員換模校模的時間,生產完自動檢測即時計算良率。原先需要4到5人支援的產線,透過自動化可僅需一人協助,生產參數更可根據老師傅的經驗調整後續自動載入設備,既可預防人員的操作失誤,又可以傳承難得的老師傅經驗。

藉由導入系統,排程準確率透過資訊工具的協助達到85%以上,藉由不同資訊平台的整合與連動,可以有更多資訊處理自動化的效益,營收在五年間成長五、六成。在智慧化的浪潮下,留下來企業的都是有能力做智能製造,最後回歸到產品競爭力、是否符合市場需求,及營運面臨瓶頸能否透過智慧化解決。

延伸閱讀:以智慧化洞見擦亮30年傳產招牌,伯鑫工具打造手工具王國

免費資料下載:《IT+OT融合創新,加速企業數位化轉型》 白皮書

結論

面臨未來的人員成本高升、應對環境不斷變化的製造需求,製造產業執行自動化將是必要趨勢,從早已出現的工業4.0,也已驗證未來設備智能化的發展走向,如何讓自動化深入企業經營與製造現場,提高現場作業能力,加強企業競爭力,是未來製造產業在轉型路上所必經的路途。

延伸閱讀:智能+製造,數位化管理的數智工廠

內文資料來源

更多案例

我想瞭解

我想瞭解  我是用戶

我是用戶  我是夥伴

我是夥伴